Attuazione e punti salienti del progetto

Affrontando le esigenze e i punti critici dell'azienda cliente, insieme alle caratteristiche uniche delle strutture dei carrelli elevatori, Junhe Design ha sviluppato e prodotto apparecchiature automatizzate per la verniciatura a polvere attraverso molteplici cicli di discussioni tecniche e validazioni. Questa soluzione offre i seguenti vantaggi:

(1) Copertura spray automatica migliorata, riducendo i requisiti di ritocco manuale.

(2) Controllo del programma ottimizzato con doppi sistemi di spruzzatura automatici, che consentono una produzione flessibile sia per i componenti del telaio che per quelli del montante.

(3) Migliore qualità del processo di rivestimento attraverso l'integrazione di una zona cuscinetto tra le sezioni di spruzzatura manuali e automatizzate, migliorando significativamente la consistenza complessiva del rivestimento.

[In evidenza: Utilizzo di due sistemi di spruzzatura intelligenti multifunzionali ultra lunghi]

La linea automatizzata di verniciatura a polvere utilizza la serie di cabine di verniciatura multifunzionali ultra lunghe PX01, recentemente personalizzate e progettate da Junhe. Questa cabina è dotata di zone di buffer pezzo sia nella sezione di spruzzatura automatica che nelle sezioni di spruzzatura manuale precedente/successiva. Ciò consente ai pezzi nelle sezioni manuali di fermarsi per la spruzzatura senza influire sul ritmo e sull'efficienza complessivi della produzione. Rispetto alla spruzzatura manuale la qualità del rivestimento migliora del 35%. Il design ergonomico riduce l'affaticamento dell'operatore e migliora l'efficienza del lavoro.

Questa cabina di verniciatura è dotata di due stazioni buffer e si estende per circa 20 metri di lunghezza, richiedendo standard elevati per una distribuzione uniforme del flusso d'aria. Attraverso l'analisi della fluidodinamica computazionale (CFD) combinata con i dati dell'esperienza pratica sul campo, è stato implementato un progetto avanzato di distribuzione del flusso d'aria. Ciò consente una configurazione più razionale della ventilazione di scarico, migliorando sia l'efficienza di spruzzatura che l'ambiente di lavoro per gli operatori.

Punti salienti: Il sistema di spruzzatura intelligente fornisce un rivestimento automatizzato personalizzato su misura per le caratteristiche dei due principali componenti strutturali dei carrelli elevatori: il montante e il telaio.

1) Punti salienti della cabina di spruzzatura dell'albero

Ogni livello del montante è dotato di due meccanismi di movimento telescopici dell'asse U, per un totale di sei unità di spruzzatura telescopiche. Ciascuna unità utilizza un sistema di servocontrollo ad alta precisione per un'eccezionale stabilità operativa. Il meccanismo di trasmissione utilizza ingranaggi a pignone e cremagliera ultrasilenziosi con bassi coefficienti di attrito, riducendo al minimo i costi di manutenzione.

Per i lati del pezzo vengono utilizzati gli spruzzatori 2D leggeri della serie R01. A causa dello spazio ridotto nella parte inferiore del terzo strato del montante rispetto alla superficie operativa, la spruzzatura di ritocco manuale risulta impegnativa. Pertanto, sono installati gli spruzzatori 2D con tracciamento del fondo della serie KP-02. Sia l'asse X che l'asse Z utilizzano sistemi di servocontrollo ad alta precisione per migliorare la qualità del rivestimento del fondo. Questa cabina consente anche la spruzzatura di guardrail e altri piccoli componenti.

2) Punti salienti della cabina di verniciatura per telaio:

Presenta un sistema di azionamento sincronizzato multistadio con assi MU-Z + assi U, con ciascuna macchina a spruzzo dotata di 3 assi MU-Z e 4 assi U. Questo sistema si adatta perfettamente a diverse strutture di telaio di varie dimensioni, eliminando la necessità di aggiornamenti del programma quando si espandono le applicazioni per i nuovi prodotti dei clienti. Questo stand offre una costruzione conveniente, una rapida messa in servizio e un valore eccezionale. Riduce i tempi di debugging tecnico accelerando al tempo stesso l'implementazione della produzione.

Le superfici laterali del pezzo vengono rivestite utilizzando macchine a spruzzo 2D leggere della serie R01.

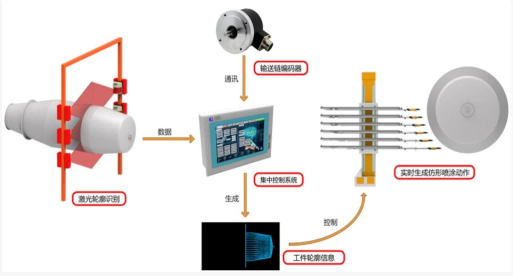

In evidenza: Sistema di riconoscimento laser dinamico dei profili

Utilizzando uno scanner laser per acquisire le informazioni sul contorno dei pezzi da spruzzare, questi dati vengono elaborati dal computer prima di essere trasmessi al PLC. Il PLC aziona quindi il servocontrollore, che a sua volta aziona la pistola a spruzzo corrispondente per eseguire la spruzzatura seguendo il contorno, ottenendo così la massima automazione nel processo di spruzzatura.